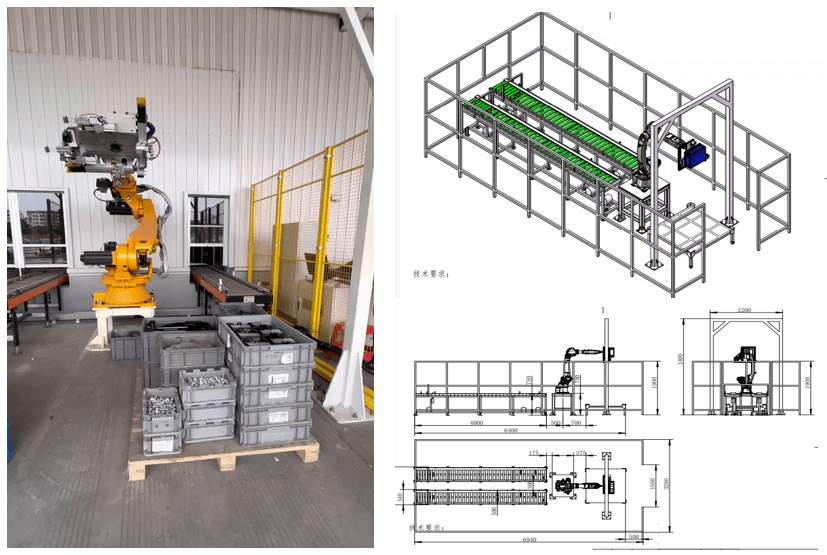

广汽本田新能源工厂-智能拆垛系统

新能源车产能项目,以“数智工厂”为理念,推进全领域“数智化”转型。承接“数智工厂”建设理念,基于生产管理科中长期发展规划,导入智能拆垛系统,提升物流作业效率。

- 通过海康视觉识别系统做扫描,利用机器人&柔性抓手实现多料箱抓取

- 统一调度AGV、视觉等设备

- 与WMS、PLS等交互

东风安道拓-视觉引导汽车座椅协作机器人拧紧

传统总装产线对座椅各部位进行拧紧作业一般采用人工,不仅劳动强度大、工作环境差、检修效率低、经济成本高,而且时常伴有安全事故发生。针对这一应用场景,大宏智能利用UR机器人手臂集成了视觉引导技术,全方位实现机器人自动化作业,降低安全风险,提高作业效率。

此处缺视频

自动化搬运&视觉无序抓取,将重复作业无人化和柔性化

冲压零件下线后,按照产线生产节拍自动将冲压零件装配进对应容器实现无人化作业。此系统上游对接无人化品质检测,下游对应无人化物流,成为整个汽车冲压车间升级灯塔车间的重要一环

- 高节拍的情况下,系统自动识别、抓取、装箱、纠错

- 不需对旧产线生产工艺和设备做更新改造,更柔性智能

- 升级成本低,工期短

此处缺视频

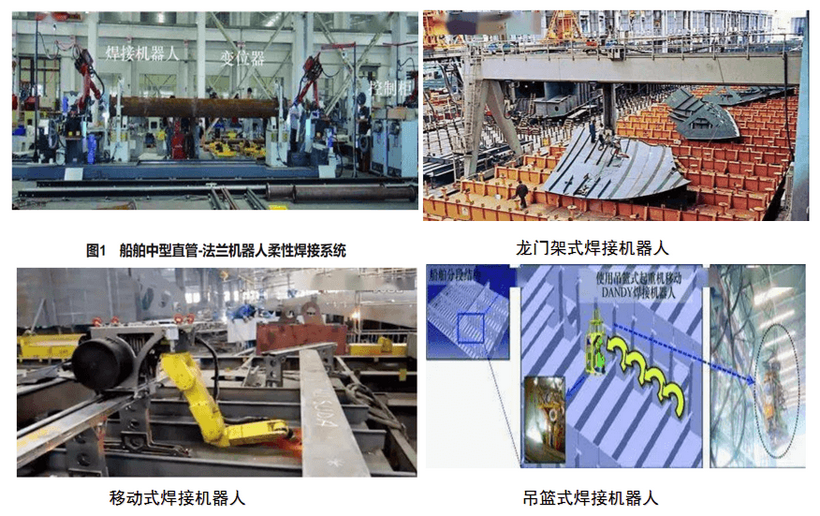

创新+信息+物联三位一体的现代化焊接制造4.0模式

目前我国船舶建造主要依靠手工焊接为主,焊接技术水平大多数处于半自动化到自动化焊接阶段,相比较发达国家而言焊接自动化程度较低。船舶建造中管道型焊接机器人技术、吊篮式焊接机器人技术、移动式焊接机器人技术及龙门式焊接机器人技术的研究与应用,是船舶焊接机器人未来发展的趋势,为了提高国际造船的竞争力,国际先进制作企业提出了创新(Innovation)、信息(Information)、物联网(IoT)等智能造船的“i-Shipping”理论构想

AI机器人,将复杂场景的除锈、打磨、喷漆作业柔性化

传统对船舶各部位进行防腐、除海生物等作业一般采用人工,不仅劳动强度大、工作环境差、检修效率低、经济成本高,而且对环境造成巨大破坏,并时常伴有安全事故发生。针对这一应用场景,平云新能研发了多款适用于船舶行业的爬壁机器人,力求做到从船体外板至船舱内部,从船体立面至船体反底,从防腐作业到除海生物作业,全方位实现机器人自动化作业,降低安全风险,提高作业效率。

广汽丰田-SP侧围外板激光切割&冲孔

汽车钣金件的售后产品,传统由人工在侧围件基础上切割打磨送往各地4S店,此项目采取机器替人,由机器人代替原工艺进行激光切割,柔性环保且切面免打磨

- 无人化生产,减少切割粉尘光线辐射对工人的伤害

- 此技术可以横展到冲压模具的冲孔工艺,柔性生产减少新车型冲孔销的投入

- 打破国外产品在曲面切割技术垄断

广汽传祺-A39车型自动化涂胶

汽车制造领域总装环节,对前后挡风玻璃及侧位三角窗等工位引入自动化涂胶系统以代替传统人工作业,提高了整个生产工艺的节拍和胶型质量水平,对于后期新车型导入只需对机器人轨迹编程即可适应,智能友好

- 对涂胶工艺进行自动化作业,胶型更加标准、质量可控

- 加入了3D视觉引导和质量检测,智能化可视化

- 升级成本低,工期短

首航节能-12米太阳能支架自动化焊接线

智能、绿色、安全、通用